先の粉じんや有機溶剤等と違います。

これらは局所排気装置等に該当するならば屋外に排気しなければいけない。と云っています。

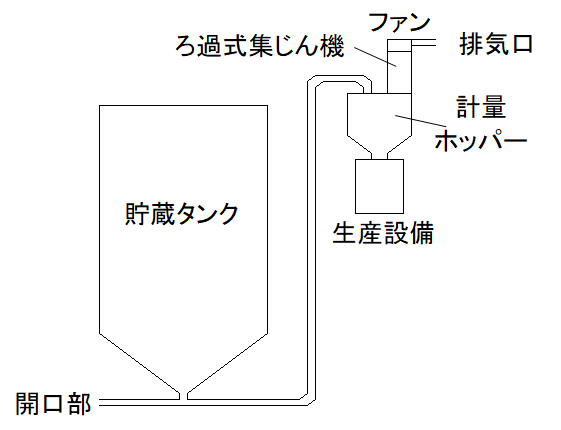

鉛中毒予防規則(以下、鉛則)は局所排気装置等のほかに、ろ過集じん方式の集じん装置(ろ布式集じん装置)についても規制しています。

「局所排気装置についている集じん機となにが違うの?

鉛則では、局所排気装置についている集じん機を「ろ布式除じん装置」、鉛の生産設備の一環として備えられている集じん機を「ろ布式集じん装置」と区別しています。(昭和42年3月31日 基発第442号 当時は第21条だったので、21条関係に書いてあります)

設備の一環?

粉じんで書いた、密閉装置内を負圧にするためにある設備が該当します。

他の例として、空気を配管に流して、その力を利用して粒子状物質を搬送するルーツブロア、ターボブロアも該当します。

このように、貯蔵タンクに入っている鉛の粉をファンの吸引力を用いて開口部から空気を吸い込み、その空気と貯蔵タンクから落ちてきた鉛の粉もろ共計量ホッパーに搬送し、計量ホッパー→集じん機→ファン→排気口へと空気は出てきます。

目的は「搬送」になるのと、鉛則で除じん装置の設置が義務付けられている作業ではないので、局所排気装置に該当しません。( 昭和42年3月31日 基発第442号)

ですが、鉛則ではこの排気口を屋外に設けることを規定しています。

(ろ過集じん方式の集じん装置) 第二十二条 事業者は、粉状の鉛等又は焼結鉱等に係るろ過集じん方式の集じん装置(ろ過除じん方式の除じん装置を含む。)については、次の措置を講じなければならない。ただし、作業場から隔離された場所で労働者が常時立ち入る必要がないところに設けるものについては、この限りでない。 一 ろ材に覆(おお)いを設けること。 二 排気口は、屋外に設けること。 三 ろ材に付着した粉状の鉛等又は焼結鉱等を覆(おお)いをしたまま払い落とすための設備を設けること。

屋内排気でもよい理由を探すより、屋外に排気することを考えるようにしましょう。